Metallspritztechnik und Thermisches Spritzen sind die Sammelbegriffe nach DIN EN 657 für die verschiedenen Verfahren in der Instandhaltung / Reparatur und Neuteil-Beschichtung durch Drahtflammspritzen, Pulverflammspritzen mit Einschmelzen, Lichtbogenspritzen, Plasmaspritzen, HVOF / Hochgeschwindigkeitsflammspritzen und dem Kaltgasspritzen.

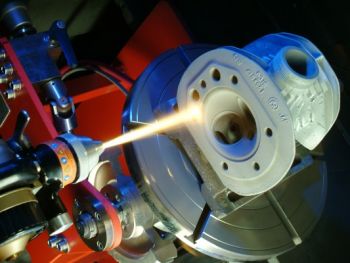

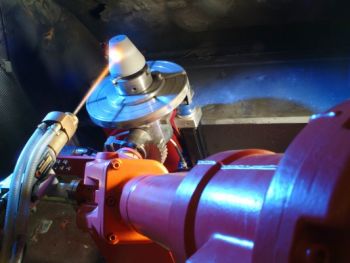

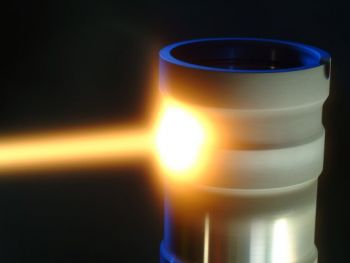

Das Thermische Spritzen beruht auf dem Zusammenspiel zwischen kinetischer und thermischer Energie.

Seit ungefähr 100 Jahren gibt es die Metallspritztechnik, später auch benannt als Thermisches Spritzen. Wissenschaftler fanden heraus, dass durch das Abschmelzen eines Drahtes in einem Acetylen/Sauerstoff-Gemisch und mit der Beschleunigung durch Luftzufuhr durch eine Düsenkombination, Stahlbauteile mit Metall aufgespritzt oder beschichtet werden konnten. Dies war die Geburt des Thermischen Spritzens / Metallspritztechnik in der Instandhaltung / Reparatur von Bauteilen und für den Korrosionsschutz und dem Verschleißschutz.

Hierbei wurde auch festgestellt, dass in den meisten Fällen kein Wärmeverzug und keine Gefügeveränderung im Bauteil durch das Flammspritzen entsteht, während dies in der Oberflächentechnik durch Auftragsschweißen häufig unvermeidbar ist.

Ein weiterer Vorteil dieses Verfahrens gegenüber dem Auftragsschweißen ist, dass vom ersten 1/100mm bis über die ganze Schichtstärke die gleiche Härte des Beschichtungs-Werkstoffes vorliegt, während in der Schweißtechnik mehrere Millimeter zu Schweißen sind, um die entsprechende Härte zu erreichen.

Die Schichtstärken der Beschichtungen durch Thermisches Spritzen in der Metallspritztechnik können ab 1/100mm bis zu 10mm betragen. Die Beschichtungsstärke muß jedoch individuell bei jedem Fall entschieden werden, da nicht jeder Beschichtungswerkstoff wegen möglicher Eigenspannungen für jede Beschichtungsdicke geeignet ist.

Sprechen Sie uns an - unser Team berät Sie gern info@cremer-beschichtungstechnologie.de

Einige Verfahren im Vergleich (ohne Gewähr):

Metallspritztechnik

Galvanik

PVDbr

Schweißen

bis zu 10mm

bis zu 500µm

bis 5µm

bis zu 10mm

bis zu 60HRc

bis zu 60HRc

ab 55HRc

bis zu 60HRc

nein

nein

ja

ja

nein

ja / nein

nein

ja

Einige weitere Verfahren, die hier nicht weiter aufgeführt wurden, sind:

Feuerverzinken, chem. Nickel, Pulver-Beschichtungen, Lackierungen, Teflon, Härten, Nitrieren, Härteverfahren, Lasern.

Jedes der oben aufgeführten Beschichtungsverfahren hat seine speziellen Eigenschaften in der Oberflächentechnik, wobei die Metallspritztechnik / Thermisches Spritzen wahrscheinlich das größte Potenzial besitzt.

In der Industrie ist die Metallspritztechnik oft noch relativ unbekannt, da das Thermische Spritzen in vielen Lehrplänen leider nicht berücksichtigt wird. Hier bearbeiten die Ausbilder hauptsächlich oft noch die Themen Härten, Galvanik (Verchromen) und Schweißen.

Mehr Info: Metallspritztechnik | Thermisches Spritzen | Flammspritzen

In der nachstehenden Auflistung zeigen wir die einzelnen Beschichtungsverfahren der Metallspritztechnik / des thermischen Spritzens mit einer möglichen Werkstoffauswahl:

Drahtflammspritzen

Molybdän-Beschichtungen, Bronze-Beschichtungen, Cr-Stahl, CrNi-Stahl, Nickel, Zink, Spritzverzinken, Aluminium, Kupfer, Silber, Inconel 625

Stabflammspritzen

Aluminiumoxid, Chromoxid beides als Keramik-Beschichtungen

Pulverflammspritzen

Aluminiumoxid, Chromoxid beides als Keramik-Beschichtungen, Kupfer-Beschichtungen, Molybdän-Beschichtungen, Nickel-Chrom-Beschichtungen, Zirkonoxid-Beschichtungen, Spritzverzinken

Pulverflammspritzen mit Einschmelzen nach DIN EN ISO 14920

Nickel-Chrom-Bor-Silizium-Legierungen (NiCrBSi-Legierungen) mit Härten von 42HRc - 63HRc, zusätzlich mit Zusatz von Hartmetallen Wolframcarbid/Cobalt (WC-Co) oder Wolframschmelzcarbid (WSC), oder Chromcarbid (CrC) mit Anteilen zu 50% in der oben genannten Matrix (NiCrBSi)

Hinweis: Diese Schichten sind als einzige von Haus aus absolut gasdicht und benötigen keine Versiegelung gegen Unterkorrosion.

Lichtbogenflammspritzen

Spritzverzinken, Bronze-Beschichtungen, Stahl-Beschichtungen, Aluminium-Beschichtungen, Silber

HVOF / Hochgeschwindigkeitsflammspritzen

Nickel-Chrom-Bor-Silizium-Legierungen (NiCrBSi-Legierungen), Hartmetall-Beschichtungen WC-Co 88-12, WC-Ni 83-17, WC-Co-Cr 86-10-4, MCrAl-Legierungen

Plasma-Flammspritzen

Aluminiumoxid, Chromoxid, Zirkonoxid, Keramik-Beschichtungen für hochschmelzende Pulver in der Metallspritztechnik / Thermisches Spritzen

Kaltgas-Flamm-Spritzen

Kupfer-Beschichtungen, Titan-Beschichtungen sehr dichte, sehr oxidarme Beschichtungen speziell für die Elektronik, Luft- und Raumfahrt und Medizintechnik

Unser zertifiziertes Team führt diese Flammspritzarbeiten für Instandhaltung und Neuteil-Beschichtung seit ca. 50 Jahren aus. Sprechen Sie uns an - wir beraten Sie umfassend info@cremer-beschichtungstechnologie.de

Mehr Info: Aluminium-Spritzen | Bronze-Beschichtungen | Molybdän-Beschichtungen

Diese Website nutzt Google Maps

Klicken Sie hier, um es permanent zu aktivieren. Ich stimme zu, dass mit der Nutzung Daten an Google übertragen werden. Hinweis: Sie können Ihre Einwilligung jederzeit für die Zukunft widerrufen, indem Sie den Cookie dlh_googlemaps löschen. Detaillierte Informationen zum Umgang mit Nutzerdaten finden Sie in unserer Datenschutzerklärung.

Kontaktdaten

Adresse

Cremer Beschichtungstechnologie GmbH

Baukloh 16

58515 Lüdenscheid

fon 0049 2351 679309-0

fax 0049 2351 679309-99